在加工中,常常會遇到一些工藝加工過程不能滿足工件要求的加工精度,而且產生的原因還比較隱蔽,不易排查。而在走了許多彎路之后會發現,也許是“過定位”的影響造成了上述現象。

Part.1 過定位的產生

要實現工件在機床上相對刀具占據一個正確的加工位置,必須做到三點:

工件定位三要素

?使一批工件在夾具中都占據一致的,并且是正確的加工位置。

?使夾具在機床上占據正確的位置。

?使刀具相對夾具占據正確的位置。

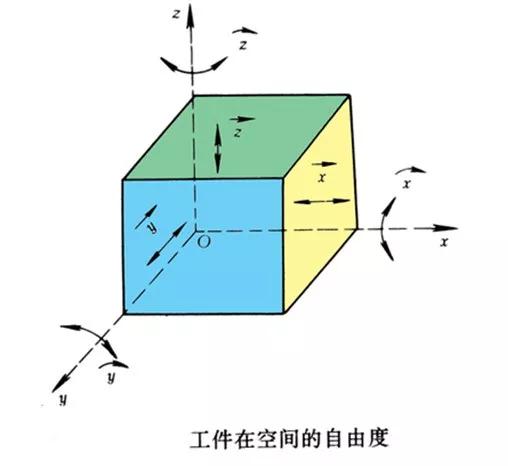

要使工件在夾具中占據正確的加工位置,就要在空間直角坐標系中,通過合理的布置定位元件限制工件的6個自由度。

完全、不完全定位

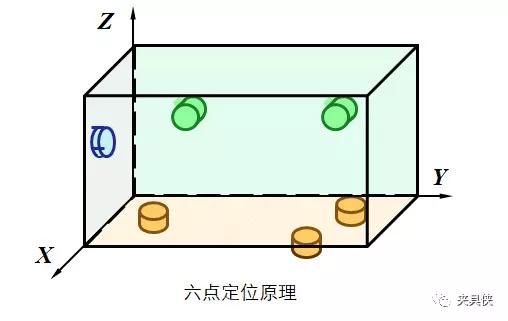

工件在機床夾具裝夾中正確的定位方式有兩種:完全定位和不完全定位。工件定位時,其6個自由度全部被限制的定位稱為完全定位。工件采用這種定位方式使其在空間占有一個完全確定的位置。

不完全定位是指,如果工件根據該工序加工要求只需要限制其部分自由度,雖然工件在空間不占有完全確定的位置,但不影響該工件加工要求。工件定位時應采用完全定位還是不完全定位,主要由該工序的加工要求和定位穩定性來決定。

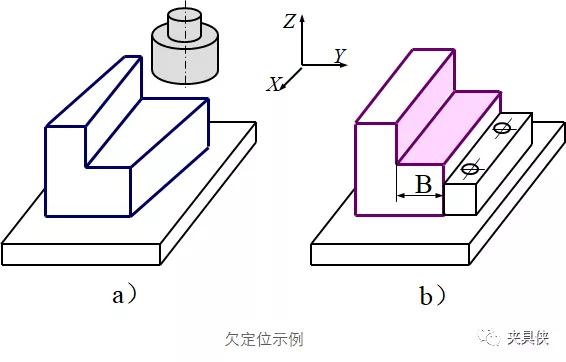

欠定位、過定位

工件加工中定位常出現的異常現象有兩種:“欠定位”和“過定位”。工件實際定位所限制的自由度個數,少于按該工序加工要求必須限制的自由度數目稱為欠定位。欠定位出現,將無法保證加工要求。

工件定位時,如果出現兩個或兩個以上的定位支撐點重復限制工件上的同一自由度則稱為過定位。

過定位會導致重復限制同一個自由度的定位支撐點之間產生干涉現象,從而導致定位不穩定,破壞定位精度,造成工件或定位元件受力變形,甚至出現部分工件無法安裝的情況。

Part.2 過定位的影響及解決方案

下面主要以兩個比較典型的過定位實例來進行詳細分析,過定位對加工精度的影響及解決方案。

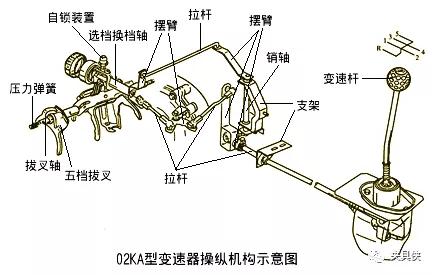

變速器細長桿加工案例

變速器橫向換擋桿的加工屬于細長桿(直徑約30?mm,長度388?mm)的加工范疇,由于加工、裝夾過程中易變形、易彎曲,因此此類工件在機械加工中屬于難加工件。加工后徑向圓跳動很難保證工藝要求,長期以來橫向換檔桿的熱前車工加工要保證0.05?mm的徑向圓跳動一直很困難,而且非常不穩定,按原工藝加工常常有部分件超差,要進行二次返修。

工藝分析

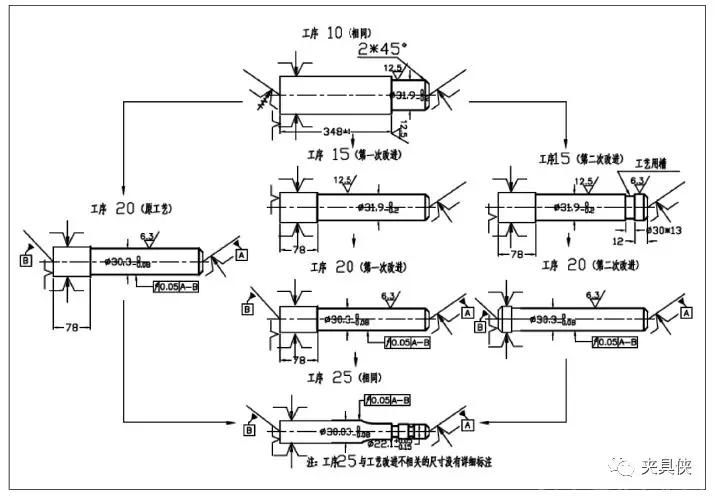

為了保證工藝要求,先前一直在精車工序之前增加一道半精車工序,雖然徑向圓跳動比按原工藝加工有所改善,但還不時出現不穩定的情況。甚至出現過因徑向圓跳動超差被退回的事故。在增加了熱前軟磨工序后,由于磨削加工效率低,不能滿足不斷增長的生產任務要求,工藝部門也曾按熱處理車間的校直情況,把熱前徑向圓跳動放大到0.08mm,但是熱后還經常有磨不圓的現象。

過定位的原因

經過一系列原因排查后的結果顯示,自車軟三爪的裝夾長度過長,有可能出現過定位現象。從6點定位原理及我們實際加工工件的定位要求來說,我們應該限制X移動、Y移動、Z移動、Y旋轉和Z旋轉,而不應限制X旋轉。

現在我們來分析改進以前的定位方式,三爪的裝夾長度為25~30mm,我們可以把這種定位看成一個長套外圓定位,限制的自由度為Y移動、Z移動、Y旋轉和Z旋轉,再加上端面一個支承點限制X移動,已經滿足我們加工中需要限制的5個自由度。因零件為細長桿,如果不加任何輔助定位,懸臂太長,由于切削力的影響,會產生讓刀,車出較大的錐度,所以另一端面必須增加頂尖輔助定位,這樣頂尖又限制了Y移動、Z移動(因頂尖壓力調得很小,故不限制X移動),這樣過定位現象就產生了,重復限制了Y移動和Z移動。

過定位的問題排除

在第二次工藝改進中,將裝夾長度改為10mm,可以把這樣的定位看成一個短套外圓定位,限制的自由度為Y移動和Z移動,再加上端面一個支承點限制X移動,我們加工中需要限制的自由度為5個,顯然現在屬于欠定位。增加車床尾座頂尖定位,這樣就又限制了Y旋轉和Z旋轉,既滿足了定位要求,又消除了過定位現象。

另外還通過增加一個工藝用槽來減小裝夾長度,按改進后的工藝開始加工了20件,結果顯示徑向圓跳動全部控制在0.05mm以內。據此,通過減小裝夾長度,消除過定位,使該產品加工精度最終滿足了工藝要求,使長期困擾我們的難題得以解決。

齒輪滾齒加工案例

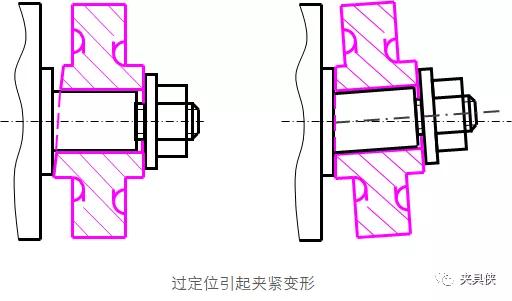

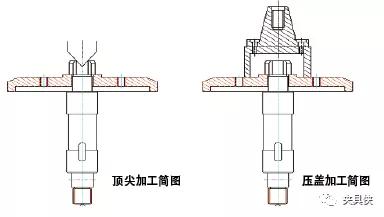

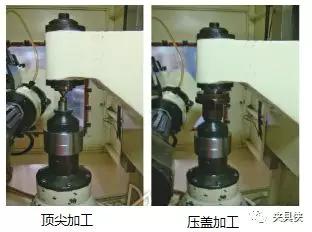

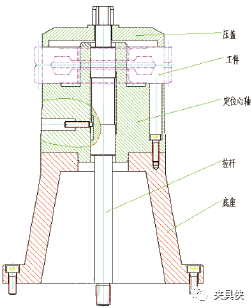

在齒輪滾齒加工中,國產滾齒機較多采用的夾具結構為下拉桿拉緊壓蓋壓緊工件,定位心軸定心齒坯內孔,上面頂尖頂在拉桿的中心孔內輔助定位的方式來滿足滾齒加工的裝夾定位需求。

齒輪滾齒加工中的裝夾

在設備精度比較好時,這樣的裝夾定位方式可以滿足產品加工的精度需求。

當設備使用幾年后精度稍有下降,問題就出現了。曾有一個品種的齒輪加工過程中,連續3個月的不合格率居高不下。經逐一進行現場檢測,最終確定了3個影響齒部加工精度的原因:

1)滾齒加工前定位面沒清理干凈。

2)滾齒加工夾具心軸徑向圓跳動偏大。

3)機床頂尖與機床旋轉中心不同心。

前兩個問題很快就得到了解決。可是導致原因3的因素是由于設備長期使用精度下降造成,很難修復。另外有一種方法是去掉上頂尖的輔助定位。但后來實踐證明,如果去掉此輔助定位由于滾齒切削力較大,夾具僅靠下拉桿拉緊會因旋臂過長產生讓刀現象。

對存在的問題進行過定位分析

經分析發現,設備精度較好時機床頂尖與機床旋轉中心的同心度可以達到0.01?mm以內,這時這個頂尖的輔助定位功能按六點定位原理分析只是加強限制Z方向移動,并不影響Z方向的旋轉。

如若按滾齒加工的定位要求來看,應限制的是X移動、Y移動、Z移動、X旋轉和Y旋轉,只剩下Z旋轉一個維度不限制。但是當設備精度達不到要求時,機床頂尖與機床旋轉中心不同心,就會限制Z方位的旋轉,造成過定位,致使滾齒齒圈徑向圓跳動超差。

過定位問題的排除

怎樣才能起到輔助定位的效果,又不限制Z方位旋轉的自由度呢?經過分析研究,對滾齒裝夾方式做了相應改進,如下圖所示。將輔助頂尖改為壓蓋,使壓蓋只起到限制Z方向移動,并不影響Z方向的旋轉,以期實現滾齒加工輔助定位。經過改進后又對該齒輪連續3個月的不合格品進行統計分析,PPM結果顯示由原來的8050降為1840,符合預期指標。

由以上可以看出,過定位帶來的產品精度問題,經過分析,以減少裝夾長度、增加工藝槽、改進輔助定位方式,都達到了消除過定位,使工件滿足工藝要求的最終效果。