鋁件加工發生變形,有補救和控制的方法嗎,來看看夾具俠社群內各位技術大牛們的經驗解答:

Q:工件反面做好后發生了變形,還有補救的方法嗎?

A:是什么材質?如果是不銹鋼那就不太好處理。

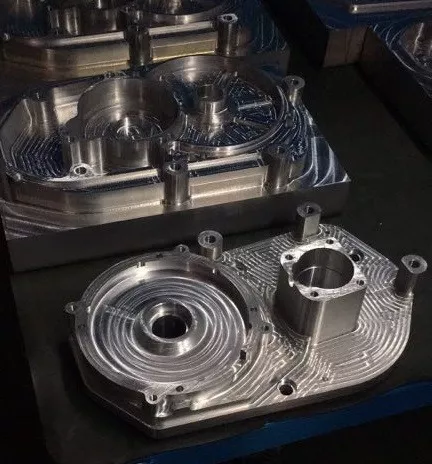

Q:6061鋁,沒進行熱處理。兩個面直接到位,第一個面沒變形,第二面除料量較大,松開后兩邊上翹。現在在考慮進烘箱做時效能不能行?

A:大切削余量變形是必須的,所以放松再加工是必然的。

A:材料應該力變形。應該增加一道粗加工。

Q:主要是有一個面已經到位了。

A:應該是應力不行,松開回彈。

Q:是的,原因基本上是這么回事。

A:還有余量的話可以敲過來,敲個大概差不多,關鍵面再少光一刀。

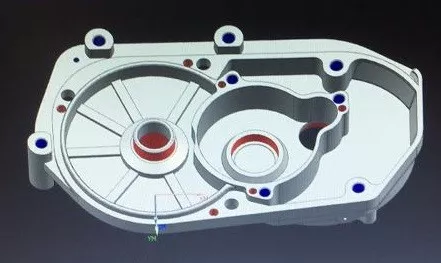

Q:精孔比較多,圖中紅色全部精孔,平面度變形估計得有0.4。

Q:先做這個面估計會稍好一點。

A:應該先制毛坯,再精加工。

A:一般是粗加工-時效處理(200,24小時)-精加工這樣的流程比較好。

Q:做好后裝在工裝上做時效,然后松掉會不會有效果?

A:做鋁就怕回彈,安裝面平面度沒做好的話,接下來問題百出。

A:可以把表放在某個點,然后直接松開,看看表針到了多少。

A:像這種鑄造的還好些,鋁板的肯定變形厲害。

A:這么多的去除余量,必須要先開粗去除大部分余量,時效處理后再精加工。

Q:現在嘗試墊個墊片,調整試試。

A:400*250*16 2A12材料,要求平面度0.01,加工工藝是開粗 定性精修,可以做出來。現在狀態只能是往回整形了。試試過壓狀態下退個火。

A:是自己裝配嗎?

Q:不是自己裝配,平面度估計最多的地方一毫米。

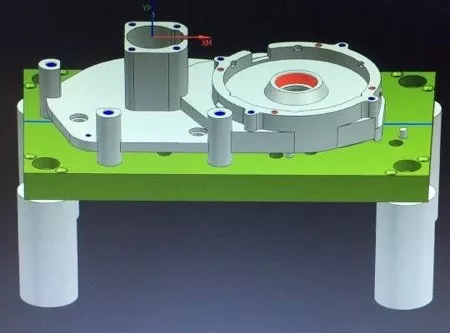

A:如果整料的話最好開粗以后單邊留0.8-1mm,做時效去應力以后再二次裝夾,精加工。

A:裝上去,中光一次,再松開再夾緊再精加工。

A:一粗后做去應力這個動作,二次裝夾精加工至成品,包括了二粗的工步。我覺得大余量去了,單邊1mm的余量,如果是分層銑的話中光松不松問題不大!

不過第一只加工確實也可以中光后松開再夾具精光,第二只可以直接二次裝夾后加工至成品,對比一下變形量是不是都在公差范圍。如果條件允許的話,也可以對比一下兩種方式的變形量數據。

前提是你的工裝重復定位精度要準,裝夾誤差都在0.5-1mm以上的話那就要小心了。每次松產品前先用表打點,松開動作完成后再打同個點,可以看出有沒有回彈,回彈量是多少,這一以后批量就放心了。

送樣是這種情況,估計批量就是開模具。主要是一面已經到位,變形肯定是有的,這邊一下大切削量內應力得不到釋放,分層多干幾刀能好點。

Q:對,主要是一個面已經到位了,只能整一下形試試。批量的東西一般都是時效好直接精加工。

A:大部分產品都是壓三點,三點不夠支撐點來湊。硬支撐越多,產品的變形幾率就越高,這就是為什么是三點而不是四點五點。

A:硬支撐多點也沒事,切削應力小了,應力自然也就小了,鋁材最好小切深快進給。

Q:OK,剩下兩個嘗試一個分層小的,試試變形會不會好點。