一條僅有17道工序的曲軸生產線、通過19臺設備、U形線布局,實現了循環時間1.3min,配備6臺機械手,操作工僅8名,年產1.6T/1.8T兩種渦輪增壓發動機曲軸20萬支。

高速的曲軸加工產線是如何做到的?其顯著特點是采用了近年來興起的曲軸加工新技術,如打質量中心孔、高速外銑、使用數控曲軸磨床等,簡化工藝流程,同時大量采用CNC控制技術及機械手,形成了自動生產線,縮短了單件產品加工時間,從而直接提高生產效率。

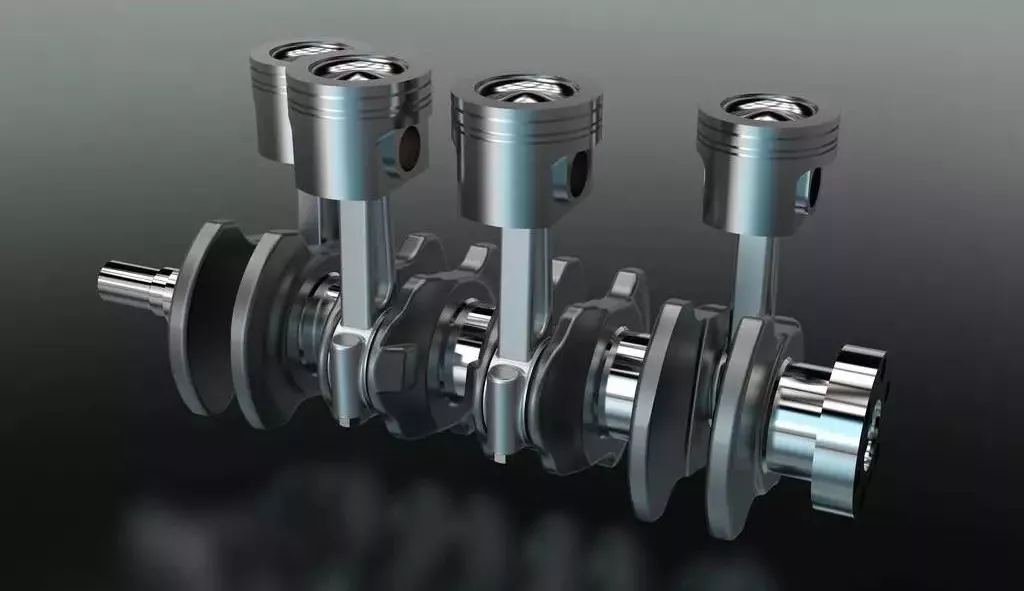

▲曲軸工作形態

曲軸加工工藝流程

乘用車渦輪增壓發動機曲軸加工的典型工藝流程:動平衡、打質量中心孔→車第5主軸頸→車法蘭→粗加工主軸頸、連桿頸及軸肩→鉆油道孔及倒角→粗磨主軸頸、連桿頸軸頸、側壁及沉割槽→清洗、吹干→圓角滾壓→精車、滾光止推面+精車小端→精車法蘭端面及凹槽→精磨主軸頸、連桿頸、小端→加工兩端螺紋孔、銷孔及鉸法蘭端中心孔→精磨曲軸法蘭端→曲軸動平衡去重→砂帶拋光主軸頸、連桿頸及法蘭外頸→自動檢查、作標記→曲軸最終清洗。

▲曲軸工藝流程示例

先進技術的應用

1.動平衡、打質量中心孔

曲軸加工過程中的定位基準為中心孔,按其加工位置可分為幾何中心孔和質量中心孔,利用V形塊或其他方式找出曲軸主支承軸頸的幾何中心,在此中心上加工出的中心孔稱為幾何中心孔。利用專用的測試設備測量出曲軸的質量中心,在此中心上加工出的中心孔稱為質量中心孔。當采用幾何中心孔進行后續的車、磨加工時,工件旋轉產生離心力,會影響加工質量,而且加工后剩余的動不平衡量較大,在動平衡工序中需多次反復測量和去重才能達到技術要求,效率低,影響生產節拍,造成半成品廢品率的增加和定位元件的損耗。采用質量中心孔就能解決這類問題,提高循環節拍。

圖1 曲軸質量中心測量機

圖1所示為COMAU SYMES10型曲軸質量中心測量機,曲軸放置在設備的鼠籠中,與鼠籠一起旋轉,測量出鼠籠與零件一起的不平衡量為M,鼠籠的不平衡量(M1)是已知的,零件的不平衡量M2=M-M1。

通過專用的計算公式,設備可通過M2自動算出曲軸的平衡軸的坐標位置,將測量結果傳輸至COMAUSDC700L型全自動曲軸兩端加工中心,其測量不確定度≤40μm,可以測量多個品種的曲軸,零件品種可自動識別, 循環時間為1.2min,設備簡單可靠。

2.高速外銑粗加工曲軸

高速外銑粗加工曲軸主軸頸、連桿頸及軸肩,比CNC車削、CNC內銑、車- 車拉的生產效率高且質量穩定。如CNC車-車拉工藝加工連桿軸頸要二道工序,而CNC高速外銑只要一道工序就能完成,高速外銑粗加工曲軸的顯著特點為:切削速度可達350m/min、切削時間短、工序循環時間短、切削力較小、工件溫升低、刀具壽命高、換刀次數少、加工精度更高、柔性更好,是曲軸主軸頸和連桿軸頸粗加工的發展方向。

圖2

NILES-SIMMONS N20曲軸外銑機床(見圖2)可同時加工曲軸主軸頸、連桿頸,機床采用雙刀主軸,各個主軸的運動獨立,每個主軸帶一個刀盤,每個刀盤的加工程序及其參數均獨立。將零件放置到輔助上料裝置上,輔助上料裝置將零件放置到加工區域;卡盤夾緊零件法蘭,頂尖從后部頂緊;零件旋轉,左右兩個刀盤在刀具主軸上按照一定速度旋轉同時沿徑向前后運動,實現加工主軸頸和連桿頸。床身(W/Z軸)直線型滾動導軌、橫向拖板(U/X軸)直線型滾動導軌。數控控制系統采用SINUMERIK840D sl的技術數據, 銑削操作模塊化微處理器數控連續軌跡控制,集成PLC與數字完整的解決方案SINAMICS S120。

3.數控曲軸磨床的應用

粗磨主軸頸、連桿頸軸頸、側壁及沉割槽。數控曲軸磨床可一次裝夾磨削全部曲軸主軸頸和連桿軸頸,此類磨床一般配雙砂輪頭架,可滿足多品種、成本、高精度、大批量生產,應用工件回轉和砂輪進給伺服聯動控制技術, 可以一次裝夾而不改變曲軸回轉中心即可完成所有軸頸的磨削,包括隨動跟蹤磨削連桿軸頸;采用靜壓主軸、靜壓導軌、靜壓進給絲杠(砂輪頭架)和線性光柵閉環控制系統,磨削軸頸圓度精度高,且磨削效率極高。

JUCRANK 6S 10-10數控外圓曲軸磨床(見圖3)用于粗磨曲軸的主軸頸和連桿頸及沉割槽。設備自帶的機械手從上料滾道上將零件抓起,然后放置到設備內部的預支撐塊上;夾具自動夾緊零件;零件旋轉,兩個砂輪前進,按照程序進行徑向移動,同時磨削主軸頸和連桿頸,加工完畢后,砂輪后退,零件停止旋轉后,夾具松開,機械手抓取零件,放置到下料滾道上。X/Z軸定位精度為0.004mm;重復定位精度為0.002mm;采用了MARPOSS自動直徑量儀和軸向量儀,確保直徑和軸向尺寸的精度監控。

圖3

精磨主軸頸、連桿頸和小頭端。使用JUCENTER 6L CRANK數控外圓曲軸磨床(見圖4)精磨曲軸的主軸頸和連桿頸,帶有兩個工位, 第一個工位精磨曲軸的連桿軸頸和第二個工位精磨曲軸的主軸頸,設備自帶的機械手從上料滾道上將零件抓起,然后放置到設備內部第一個工位的預支撐塊上,第一工位的夾具自動夾緊零件,零件旋轉,第一個工位對應的砂輪前進,按照程序進行徑向移動,磨削連桿頸;加工完畢后,砂輪后退,零件停止旋轉后,夾具松開。機械手抓取零件,放置到第二個工位的預支撐塊上;二工位的夾具自動夾緊零件,零件旋轉,第二個工位對應的砂輪前進,按照程序進行徑向移動,磨削主軸頸;加工完畢后,砂輪后退,零件停止旋轉后, 夾具松開。機械手抓取零件, 放置到下料滾道上, 開始下一個加工循環。X/Z軸定位精度為0.004mm;重復定位精度為0.002mm。

圖4

4.數控臥式車床的廣泛應用

DANOBAT NA750型曲軸止推面精車機床配備自動檢測裝置, 零件完成夾緊后, 測頭自動檢測止推面寬度,確定其中心線,以此為加工基準,并根據上一件曲軸的加工情況進行自動補償,進而實現以中心線為加工基準、等余量地對止推面兩個側面進行精車加工,車削完畢后自動檢測止推面寬度,同時完成小端及溝槽的加工。車削完成后,車刀退回,滾光頭伸出,同時滾光止推兩端面。滾光時,滾光面具備良好的潤滑。NA500型精車法蘭端面及凹槽機床配備自動檢測裝置,零件完成夾緊后,測頭自動檢測止推面至法蘭端面距離。X軸定位精度0.022mm、重復定位精度0.006mm,Z軸定位精度0.008mm、重復定位精度0.004mm。

5.曲軸砂帶拋光機的應用

采用GRINDMASTER曲軸砂帶拋光機對曲軸的油封頸、主軸頸、連桿頸進行拋光,拋光時先對工件進行噴淋清洗,再采用砂帶包住零件的方式進行拋光。拋光時有兩個旋轉方向,最后的拋光方向和發動機正常運轉方向相同(從飛輪側看);拋光完后,進行甩干脫油的工作,設備需自帶拋光液處理系統。

6.曲軸圓角滾壓機

關于HEGENSCHEIDT MFD7895型曲軸滾壓機,其控制系統采用西門子PLC S7-300,機床安裝了9個滾壓單元,這些單元是用來對曲軸進行滾壓和校直的,最大滾壓力30kN;脈沖式滾壓連桿頸,減小工件變形;通過整合在滾壓單元中的壓力傳感器和位置傳感器及滾壓深度傳感器,實現滾壓壓力的檢測監控;滾壓后自動檢測主軸頸跳動并通過滾壓進行校直;配備斷刀檢測裝置;電子測量探頭對曲軸的所有主軸頸進行徑向跳動測量;通過激光頭探測連桿頸的最高點,識別零件的品種。

7.曲軸油孔加工機床

HORKOS Imql曲軸油道孔及倒角加工機床,采用3個工步對油道孔進行加工,銑平面→鉆油道孔→倒角,克服原來設備一道鉆孔工步的質量不穩定、斷刀頻繁以及人工倒角等缺點,設備與工序能力值一次合格,循環時間低于1.3min。

8.曲軸動平衡去重機

COMAU SYME S10測量與校正曲軸動平衡機由測量工位、氣動回轉傳輸裝置、鉆孔校正工位組成;平衡測量,測量和顯示不平衡量,自動分解計算鉆孔數據,鉆孔校正、不平衡量復檢等動作全部為自動。測量工位的測量不確定度≤1g·cm,校正工位的最大鉆削進給速度≥500mm/min。

隨著乘用車發動機趨于輕量化、結構簡單化以及性能高效化, 作為發動機核心零件的曲軸,其制造工藝也將發生較大的變化,高速、高效、柔性、復合化的技術是曲軸制造發展的主要方向,先進的曲軸生產線一定是生產線短、效率高、人員少、生產過程穩定、產品質量可靠的自動化生產線。