發動機缸體屬于典型的多面多孔的箱體類零件,加工工藝復雜。曲軸孔作為發動機缸體上的重要孔系,它的加工質量好壞直接影響發動機的裝配精度和整機性能,需要依靠設備精度、工裝夾具的可靠性和加工工藝的合理性等來保證。

發動機曲軸工序分析

發動機曲軸孔的加工一般包括三個工序:

粗鏜曲軸孔半圓—精鏜曲軸孔—鉸珩曲軸孔。精鏜曲軸孔是為了形成正確的幾何形狀,這道工序尤為重要。

目前精鏜曲軸孔的主要方式有:CNC+懸臂式鏜刀、CNC+線鏜刀加工曲軸孔以及線膛專機等。某公司的兩個基地分別采用前兩種加工方式對曲軸孔進行精加工,通過對比可以發現懸臂式鏜刀和線鏜刀加工曲軸孔的優劣。

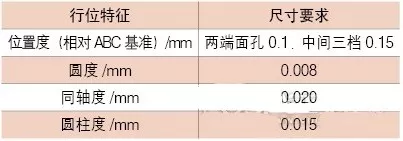

表1 精加工曲軸孔尺寸要求

某工廠的B系列發動機對曲軸孔精加工的控制尺寸如表1所示。任何一個尺寸控制不好,都可能造成曲軸安裝困難,回轉轉矩異常甚至曲軸抱死。研究缸體曲軸孔加工工藝及設備能力,對發動機的性能有至關重要的作用,對企業選擇加工方式、制定應對措施有一定借鑒作用。

曲軸孔精鏜現狀

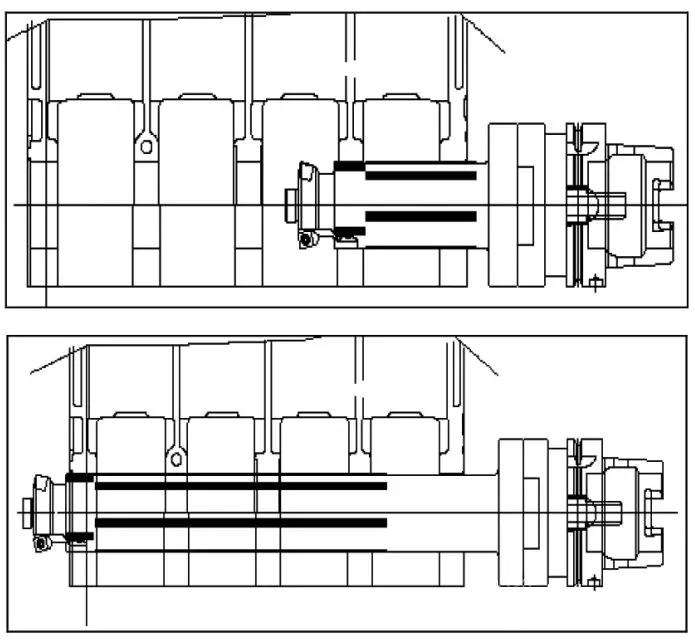

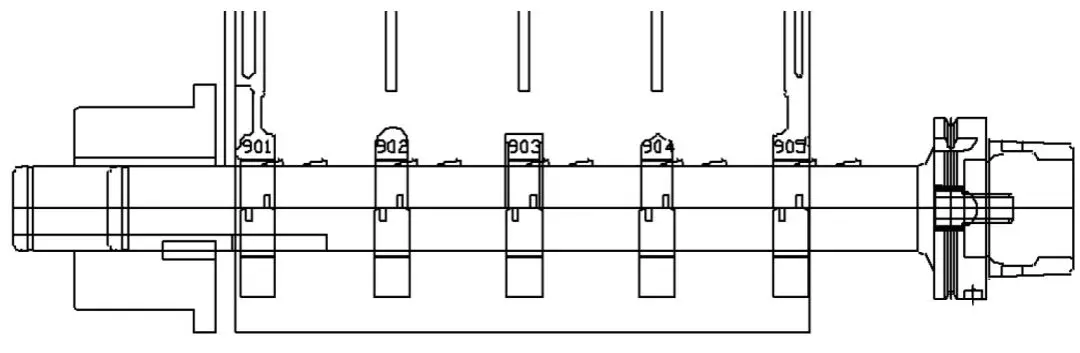

前期項目中,某工廠采用“CNC+懸臂式組合鏜刀”的方式加工曲軸孔。如圖1所示,短刀加工第5、第4兩檔曲軸孔作為導向,為保證各檔曲軸孔之間有較高的同軸度,長刀需和短刀同方向進刀加工第三、二、一這三檔曲軸孔。

在加工過程中,短刀先加工出兩檔曲軸孔,長刀沿著短刀鏜刀進刀位置進刀加工,并以前面加工好的前兩檔作為長刀體上導向條的支撐孔,通過刀具自定位保證各曲軸孔之間的位置度。這種加工方式柔性高,同一臺CNC可加工多個特征,夾具相對簡單。

圖1

這種加工方式工藝簡單,柔性高,但有兩個因素會導致加工不穩定:第一,以短刀加工的前兩個孔作為長刀的導向,則長刀的位置度就會受前兩孔加工質量的影響,因此前兩孔的直徑需要嚴格控制,稍大將起不到導向作用,偏小則會引起長刀導向條被刮傷報廢;第二,長刀導體重切懸臂過長,遠端下沉,導致遠端曲軸孔位置度不好(見圖2),曲軸孔垂直方向波動大,導致曲軸孔位置度Cpk能力較差。

圖2 曲軸孔垂直方向位置

圖3是收集的近一年來的曲軸孔Cpk能力。從圖中可以看出,受刀具懸臂過長影響,垂直方向的位置波動大,導致曲軸孔過程能力較低,偶有不達標的情況,這就存在很大的質量風險。

圖3 曲軸孔Cpk能力

工藝的改進

1.采用新的加工方式

基于前期項目經驗的加工方式缺陷,改用“CNC+線鏜刀”的方式加工曲軸孔。這種加工方式所采用的CNC帶有導套,即在刀具遠端夾具上有一個導套,導套上有一個鍵,線鏜刀(圖4)上有一個與之相配合的鍵槽。加工時,線鏜刀先偏心進刀并與導套配合,然后采用退刀“拉鏜”的方式精鏜曲軸孔。加工中,導套和鏜刀一起旋轉并支撐鏜刀刀頭。這種鏜刀的刀片呈一條直線,所以這種鏜刀也被稱為“線鏜刀”。這種CNC柔性較高,但是夾具相對復雜,需要頂升和下降機構,以便刀具的偏心進刀。

圖4 線鏜刀

2.兩種加工方式的對比

如表2所示, CNC+懸臂式鏜刀與CNC+線鏜刀的加工方式各有優勢。

表2

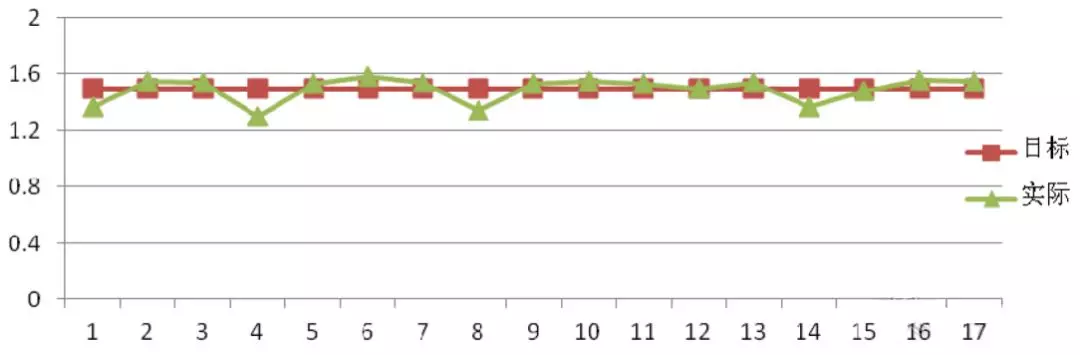

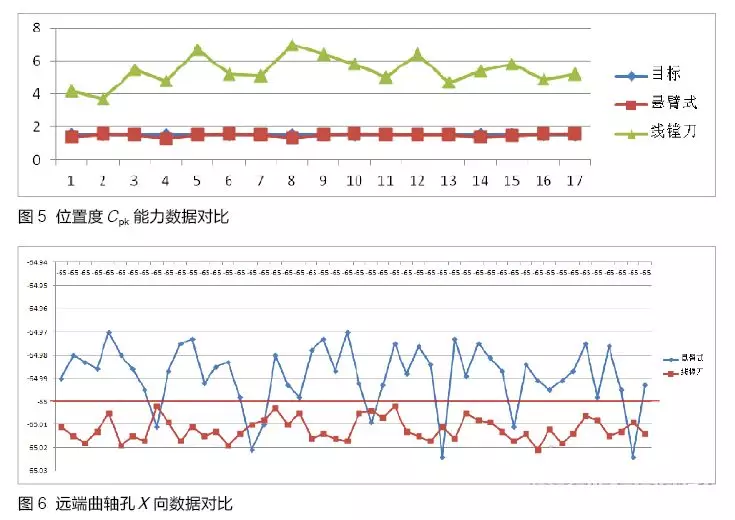

3.曲軸孔位置度Cpk的對比

如圖5所示,對比兩種加工方式下的曲軸孔位置度Cpk能力,懸臂式的能力值有不達標的情況,而線鏜刀能力值均達到目標值且整體比前者要好。

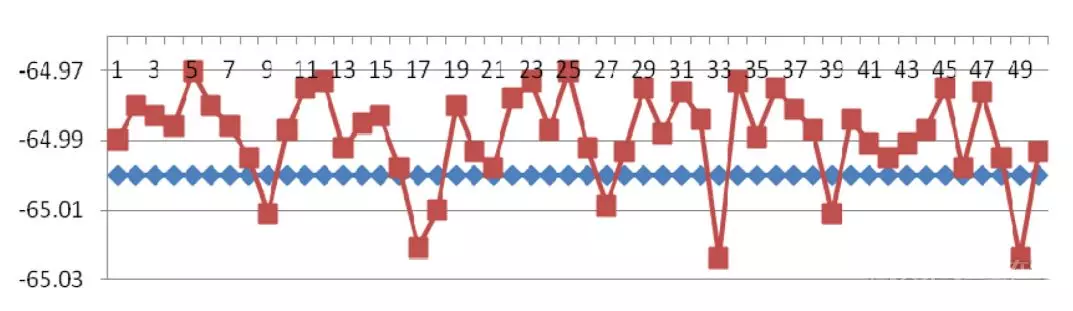

如圖6所示,對比刀柄遠端曲軸孔垂直方向的加工情況,線膛工藝單方向波動較小,而懸臂式波動較大,可見線鏜工藝的加工過程、加工數據由于刀具遠端有軸承導套支撐而變得更加穩定,Cpk數值更高。線鏜刀加工曲軸孔的穩定性良好,其曲軸孔位置度的能力比懸臂式鏜刀要高出不少,這也很好地解決了曲軸孔位置度Cpk能力較差的現狀。

線膛工藝加工中的常見問題淺析

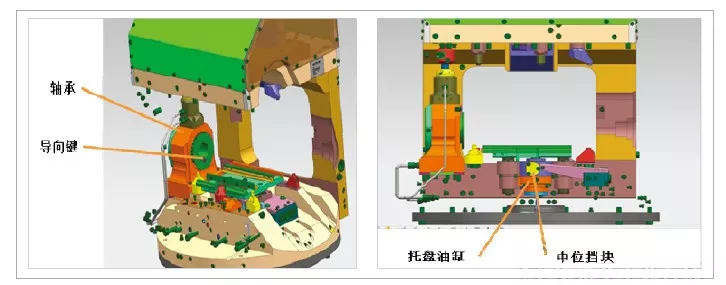

采用線鏜刀加工工藝后,曲軸孔位置度能力提升明顯,同時,在驗收設備過程及正式生產過程中,此臺設備也新增了故障模式。線膛工藝的機床夾具如圖7所示,其夾具新增的軸承、托盤油缸等是故障的主要發生點。

圖7

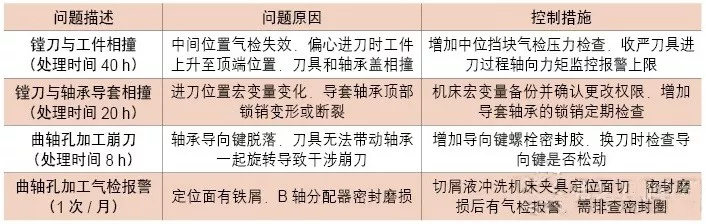

針對問題故障,總結經驗如表3所列。線膛加工工藝的故障模式主要與夾具升降機構、偏心進刀等相關聯。每次故障后需要確認刀具的遠端跳動、調整刀具的進刀位置、刀具和軸承導套的配合尺寸等,所以在驗收及正式生產兩年時間內,故障時間相對其他CNC來說比較長。

表3

線鏜工藝是一把鏜刀一次進刀加工,線鏜刀加工曲軸孔的位置度與懸臂式加工曲軸孔相比,有了很大的提升。這種提升得益于線鏜刀這種加工方式的三大優點:線鏜刀一刀10個直線分布的刀片、5檔曲軸孔同時加工而且遠端有軸承導套支撐鏜刀。軸承導套支撐鏜刀刀頭很大程度上解決了CNC加工曲軸孔的共性問題——刀具懸伸長導致刀具跳動大。這些都使得曲軸孔的加工過程更加穩定、可控,避免了批量超差的情況,減少了追溯、隔離工作。

當然,線膛工藝也存在一些問題,如在調整過程中所需的停線等待時間較長;如需調整加工坐標時,只能通過定位銷、定位面的調整來精調;因軸承導套需與刀具配合,若兩者配合異常會導致刀具與導套相撞。

曲軸孔的加工是缸體生產線工藝策劃的關鍵,需要保證曲軸孔的各項加工精度。在保證產品技術要求的前提下,選擇一種適合自身的生產模式。各個企業自身的實際情況不同,在滿足現在生產需求和未來生產變化的情況下,應該結合多方因素綜合考慮,合理策劃,采取合適的加工工藝,使其盡可能發揮最大價值,以降低生產成本,提升產品的競爭力