一個零件的加工面往往有數十個,這些表面都有各自的加工精度要求,而工序分類則是高效加工的前提,下面以樣品工件——離合器箱為例,對工序分類過程進行說明。

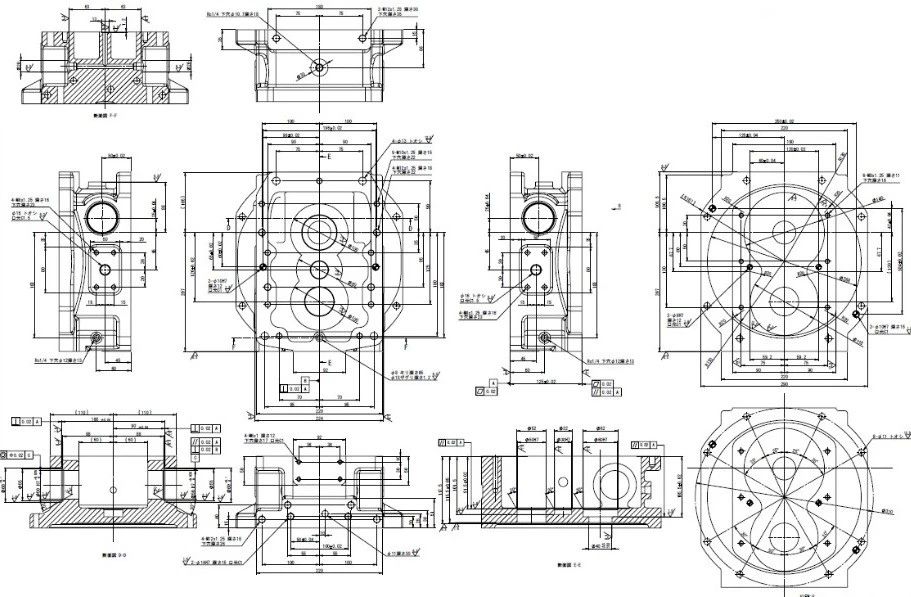

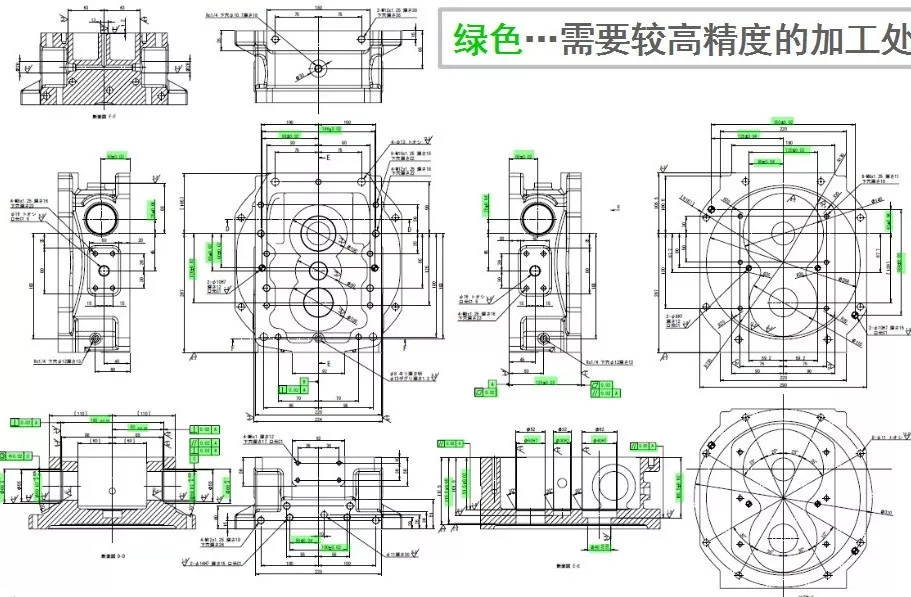

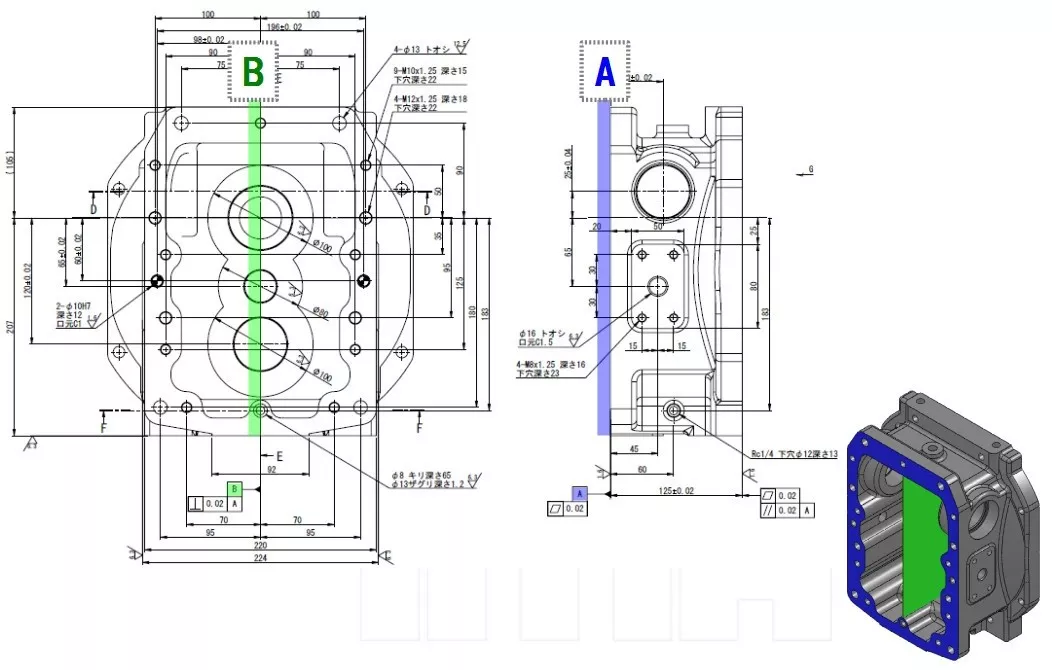

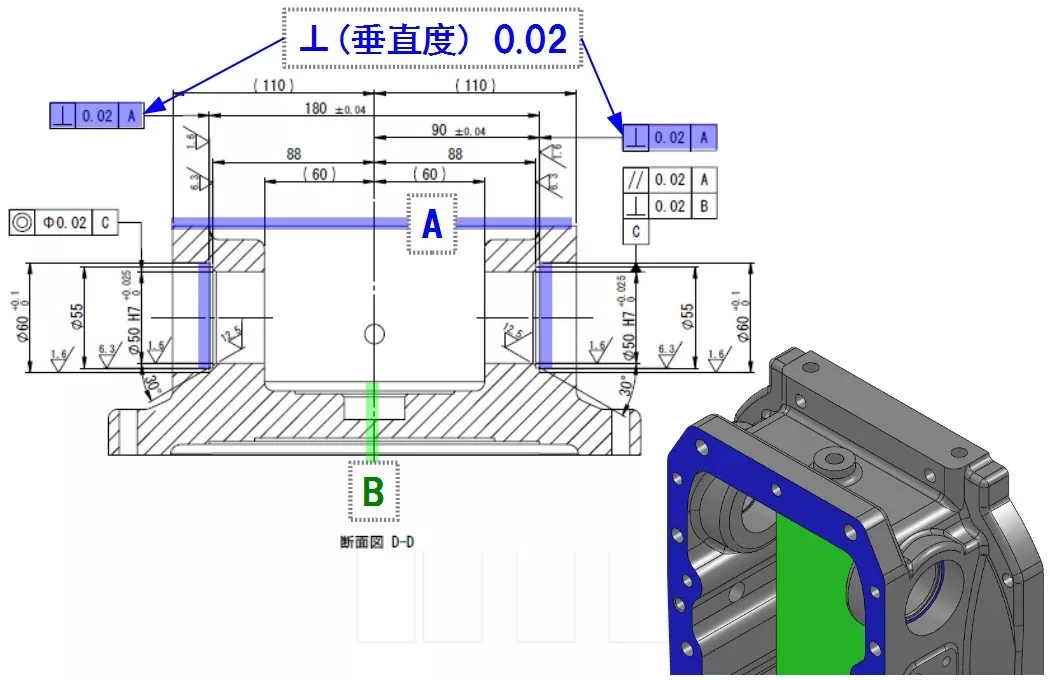

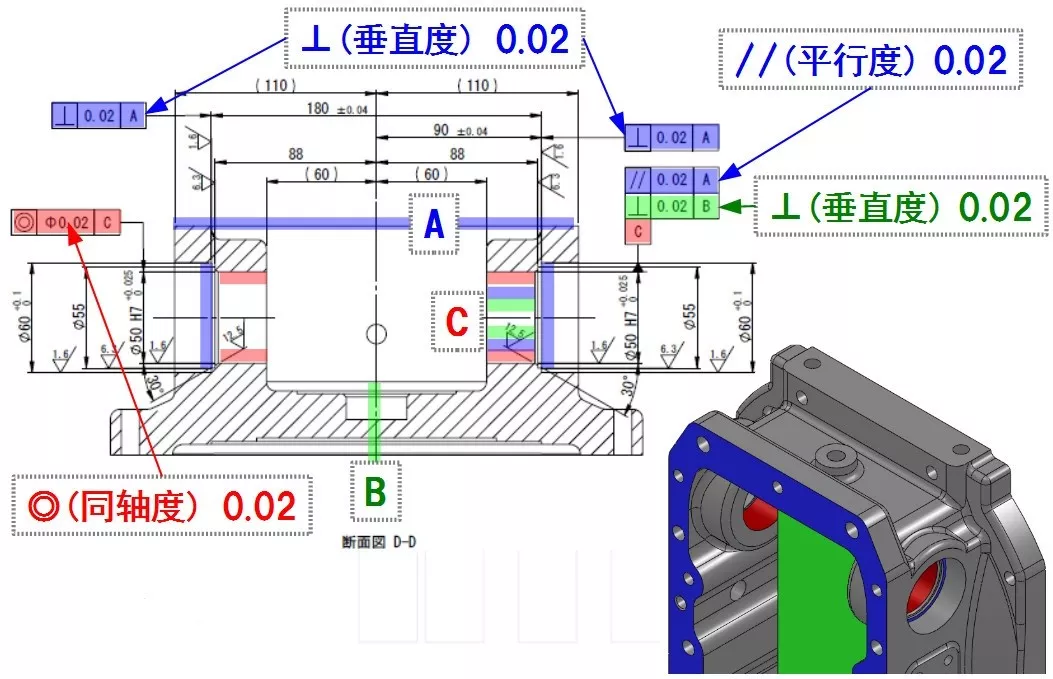

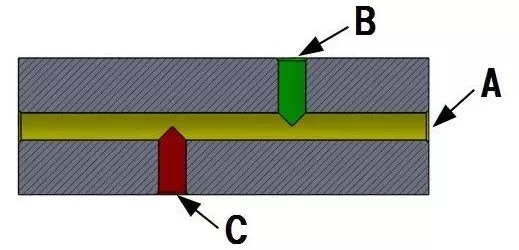

在臥式加工中心中其加工圖如下所示,首先需要明確記錄加工所需的部位及剖面。

▲圖例:IMAO今尾(下同)

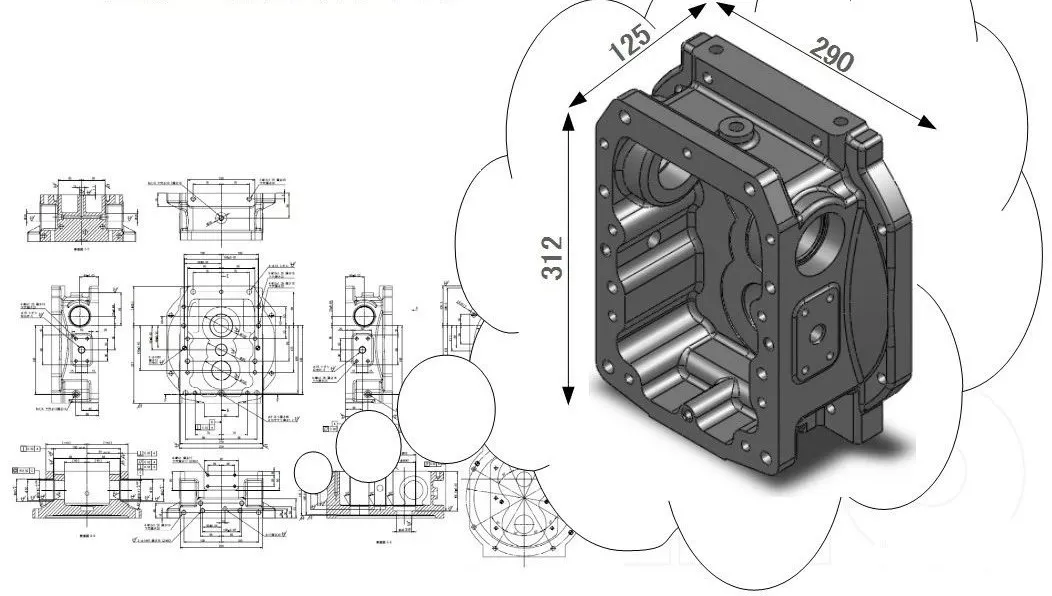

利用此樣品工件,根據工序分類的各項內容進行設計。

理解工件形狀

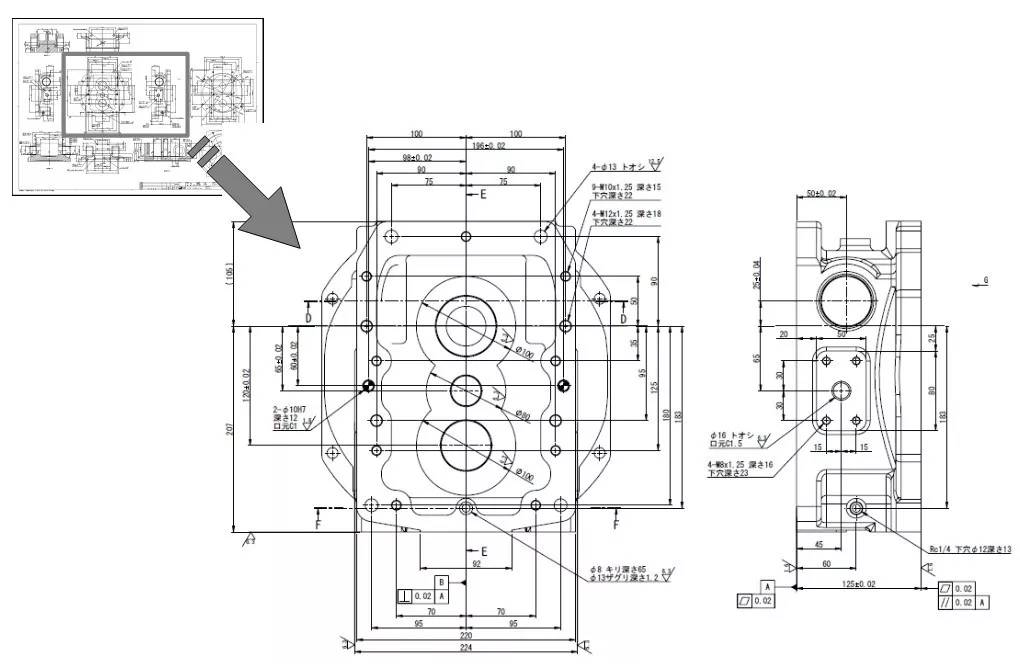

首先一般需要以2維圖紙為基礎想象出工件的立體形狀及大小。圖中樣品工件大致的形狀尺寸為:312mm*290mm*125mm。經驗豐富的夾具設計工程師往往能根據2 維知曉工件的立體形狀。

根據2維規則制作的工件圖轉化為3維立體形狀,會更容易進行后續工序分類。

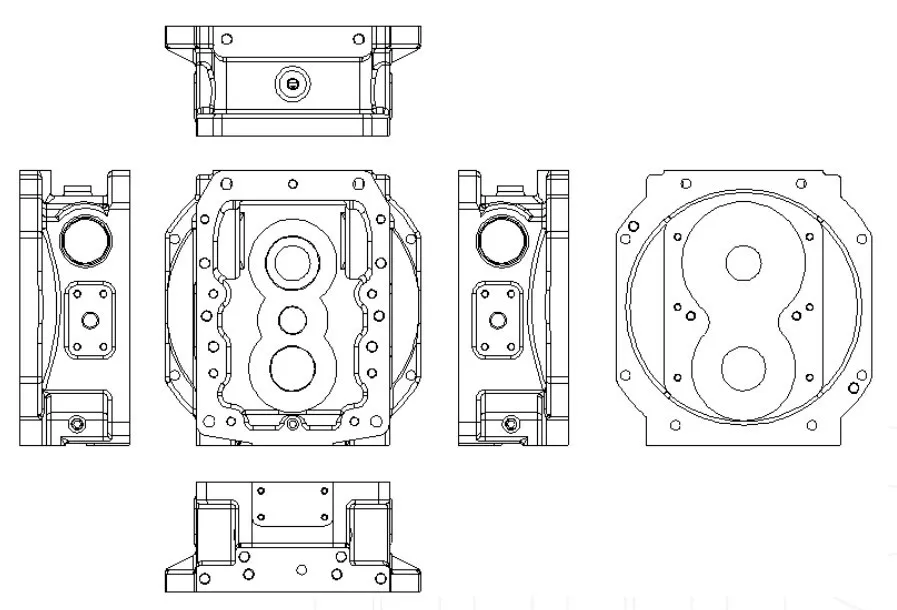

加工面數量的確認

接下來確認加工處和總共需要加工幾個面,以此確定工件加工時最少需要幾個工序。比如立式加工中心1個工序只能加工1個面。臥式加工中心每次能以90°為一個面,1個工序內最多能加工4個面。

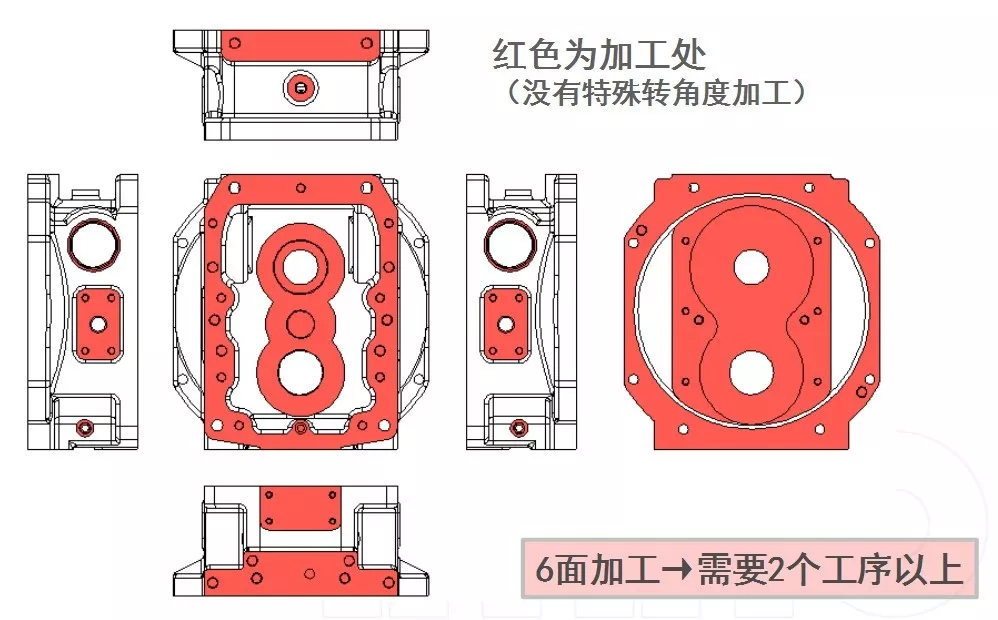

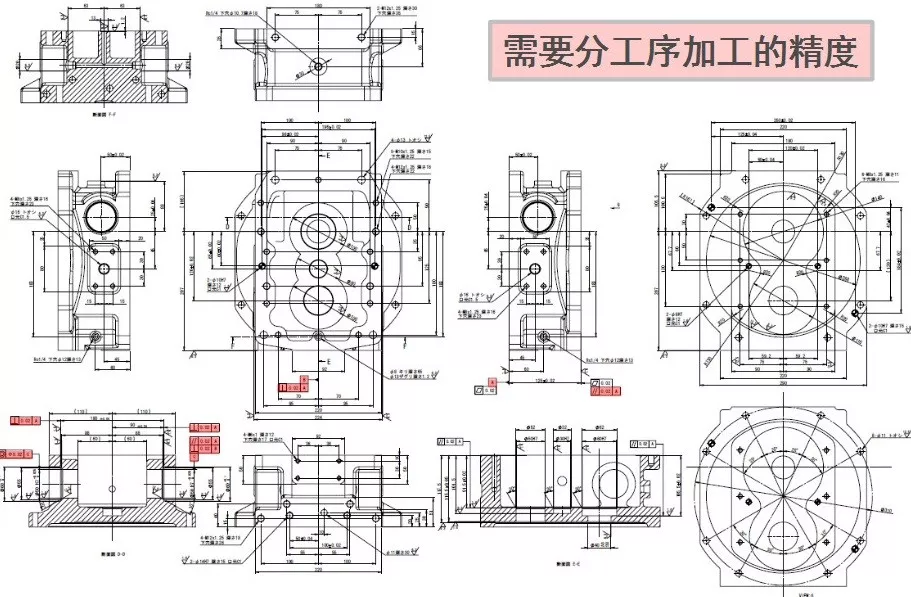

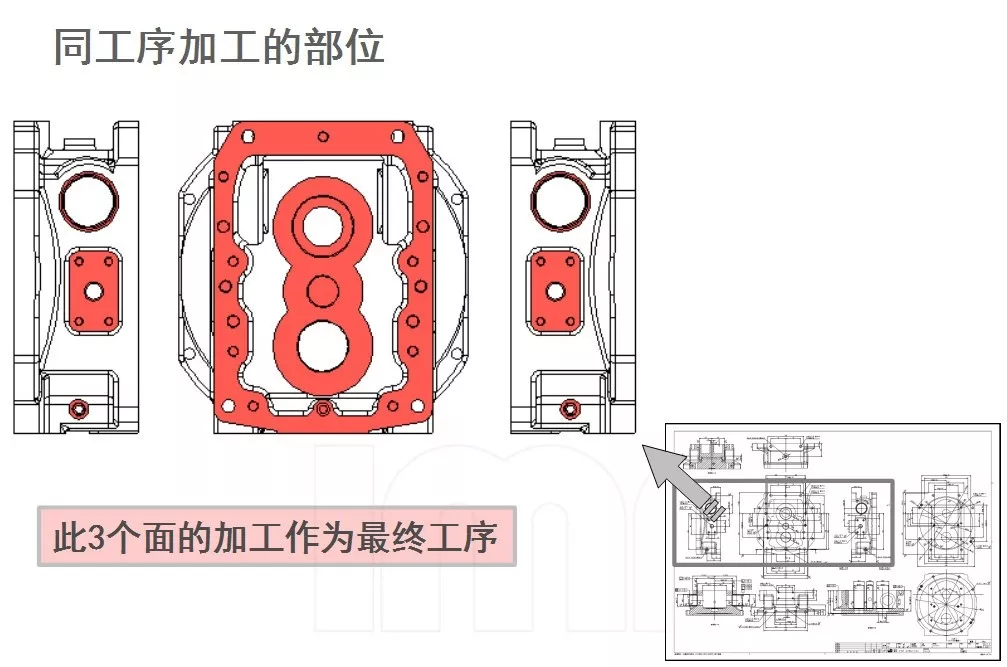

加工處利用紅色進行標識:

本工件需要加工6個面,所以判斷就算使用臥式加工中心,也需要2個工序以上完成加工。 接下來,需要找出需要較高加工精度的地方。

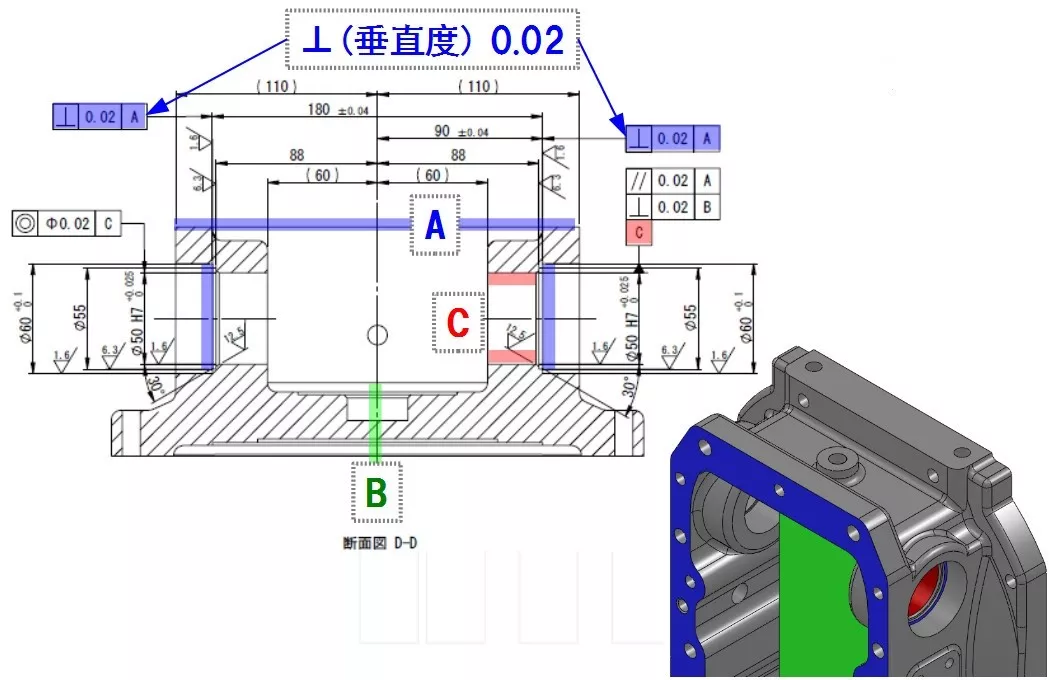

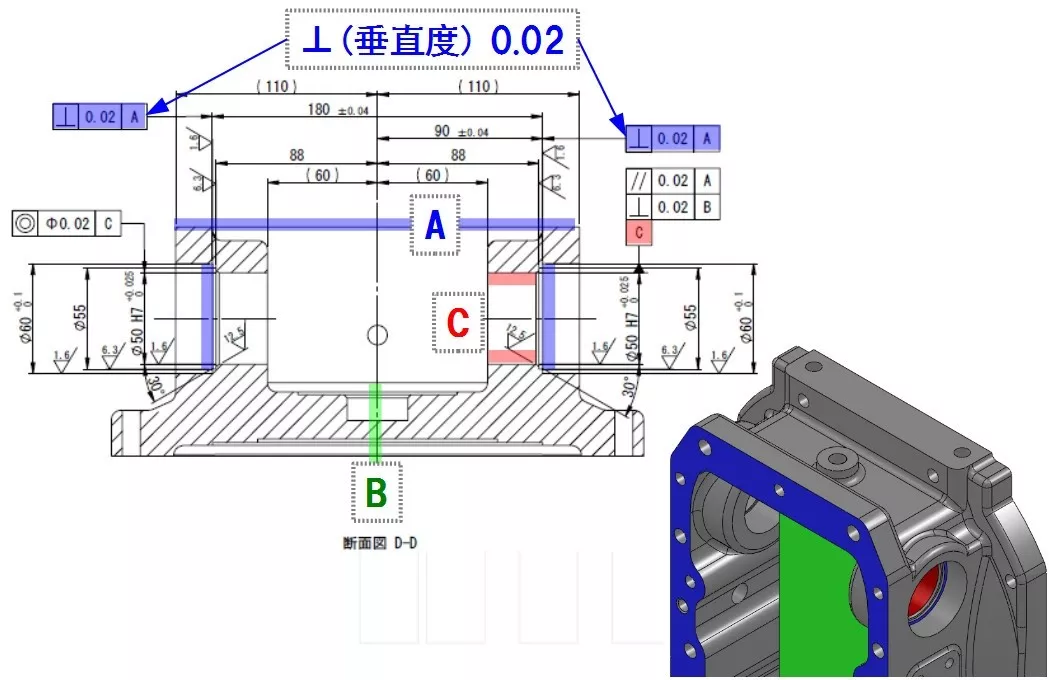

各面加工精度的分析

同一個加工面上尺寸公差與幾何公差是根據機床精度加工的,不影響工序分類。所以只需要把握在不同加工面上相關的尺寸公差和幾何公差。根據上述條件進行篩選后,標記圖中需要分工序加工的精度。

42處需要加工精度的尺寸公差和幾何公差中,需要分工序加工的僅上圖標記的幾個公差。 根據加工的“精度能成立的關聯性”,分辨需要同時加工的點為哪幾個。

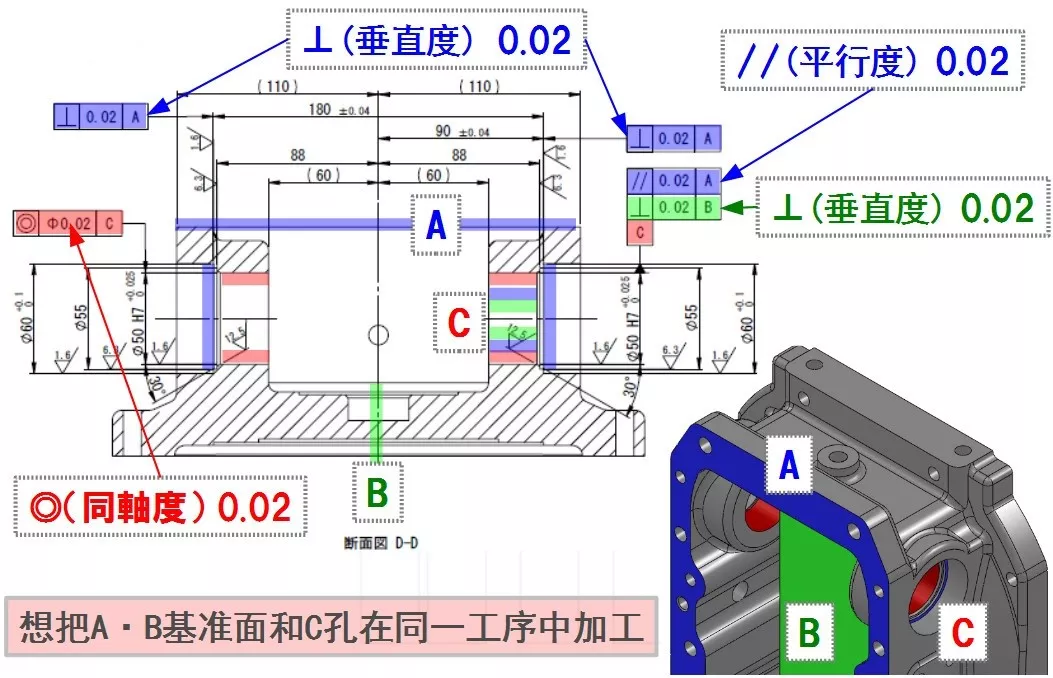

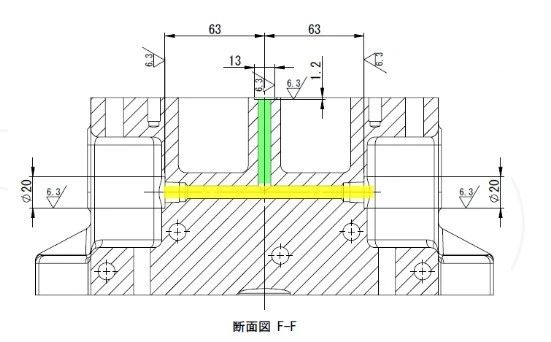

讓我們來詳細看一下紅色標記的公差。首先需要確定基準位置為哪一個面,此產品圖紙上的公差記號有「A」、「B」、「C」3種。 正面圖的右側圖上,記錄了A和B的基準面。

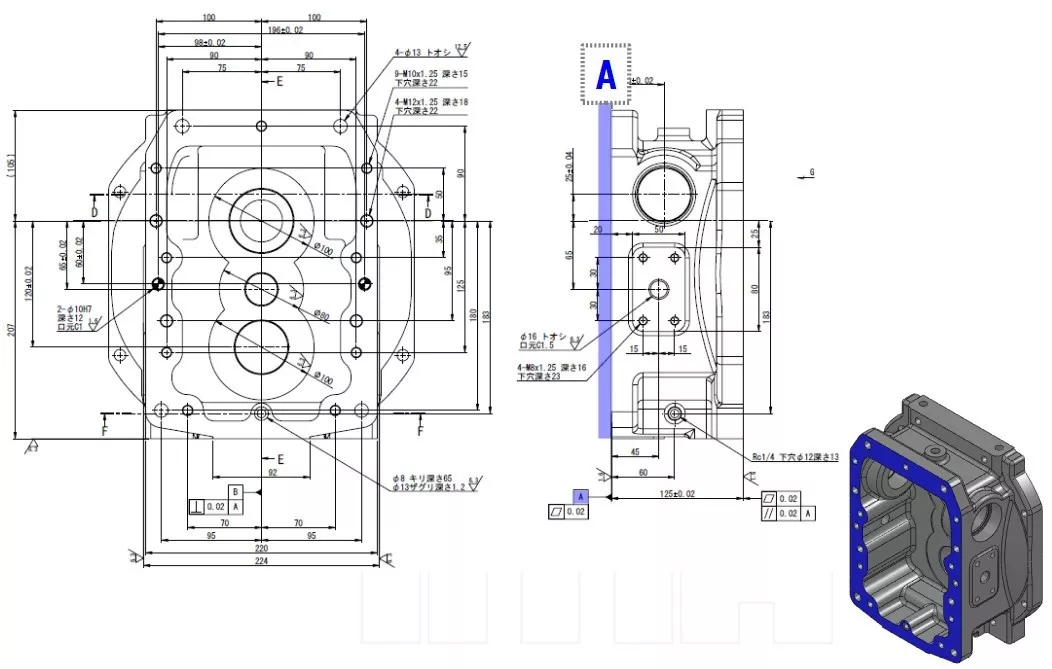

基準「A」面是側面圖所示藍色的面,為正面圖的正前方的這個面。

基準「B」面是正面圖中心線,孔之間連接的面。

這個基準「B」面與基準「A」面的垂直度的幾何公差為 0.02。

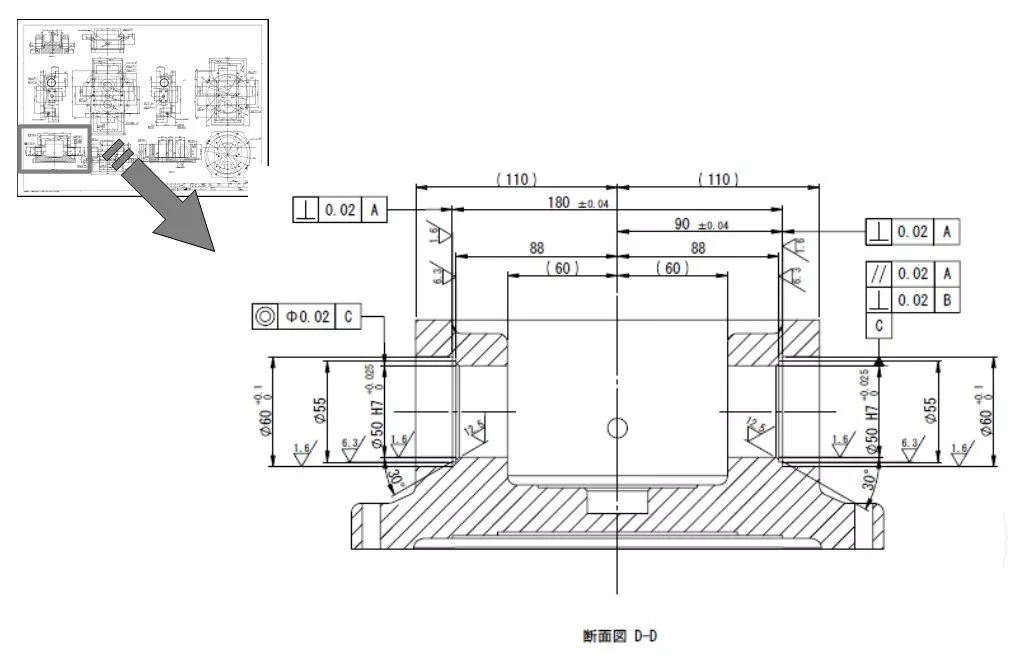

此精度的加工可以在正面加工的同時,在同一個工序內加工,所以精度保證沒有問題。那么只需要尋找相對于基準「A」、「B」面的幾何公差。下圖為剖面圖 D-D 的放大圖。

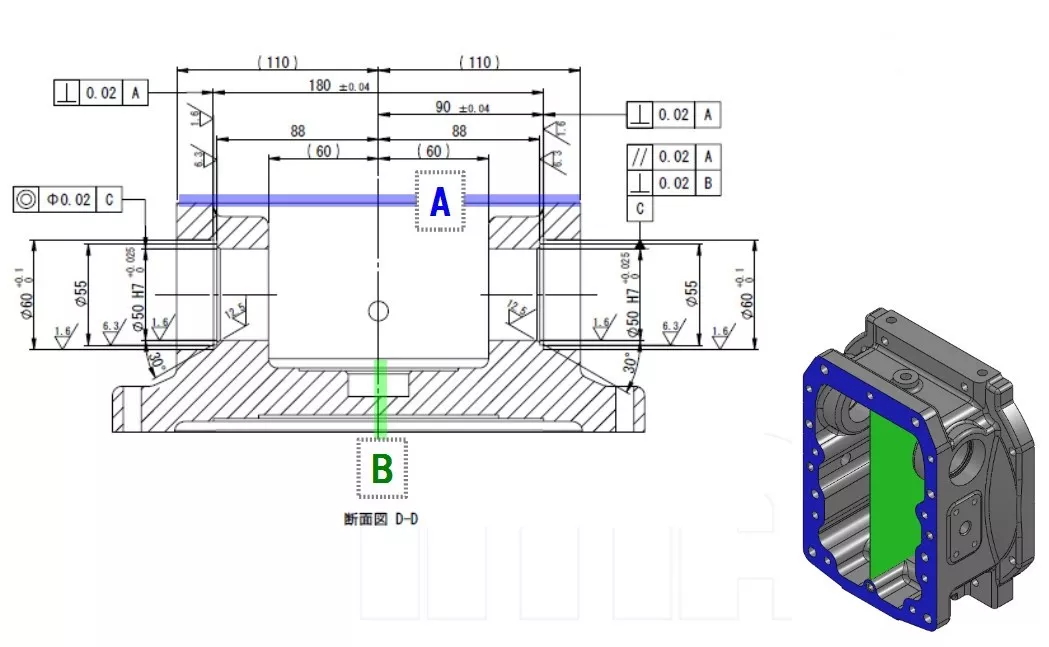

在這個視角中,幾何公差都集中在此,分別一個個檢查。首先為了方便理解,先標識出基準「A」、「B」面。

橫向方向的沉頭孔面與基準「A」面的垂直度為 0.02。

基準「C」面,有橫向的加工孔。

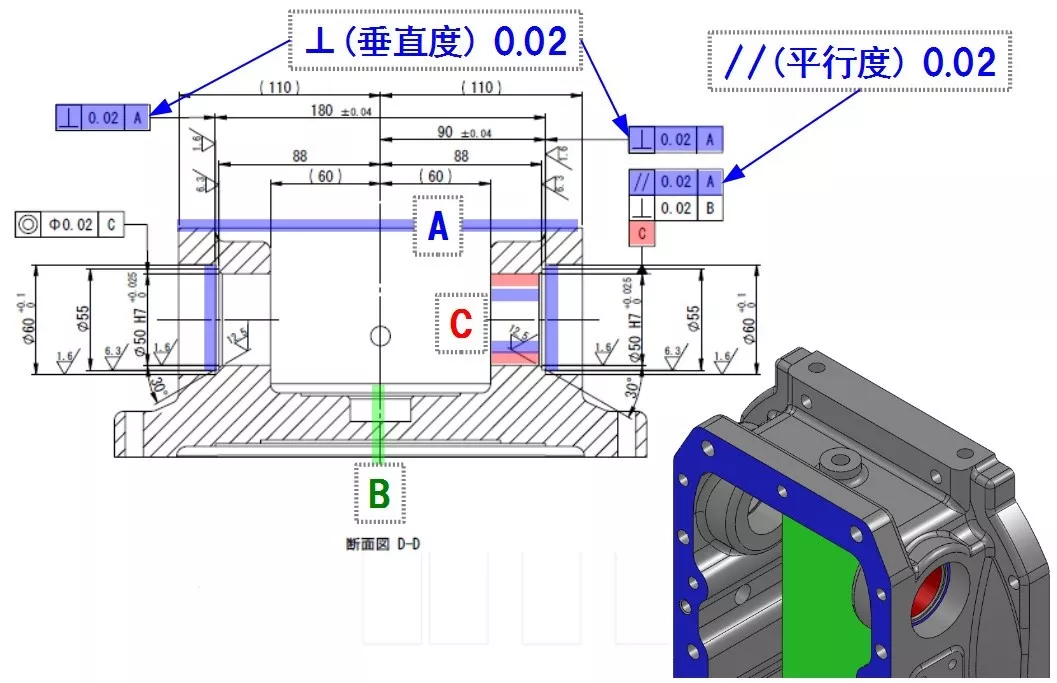

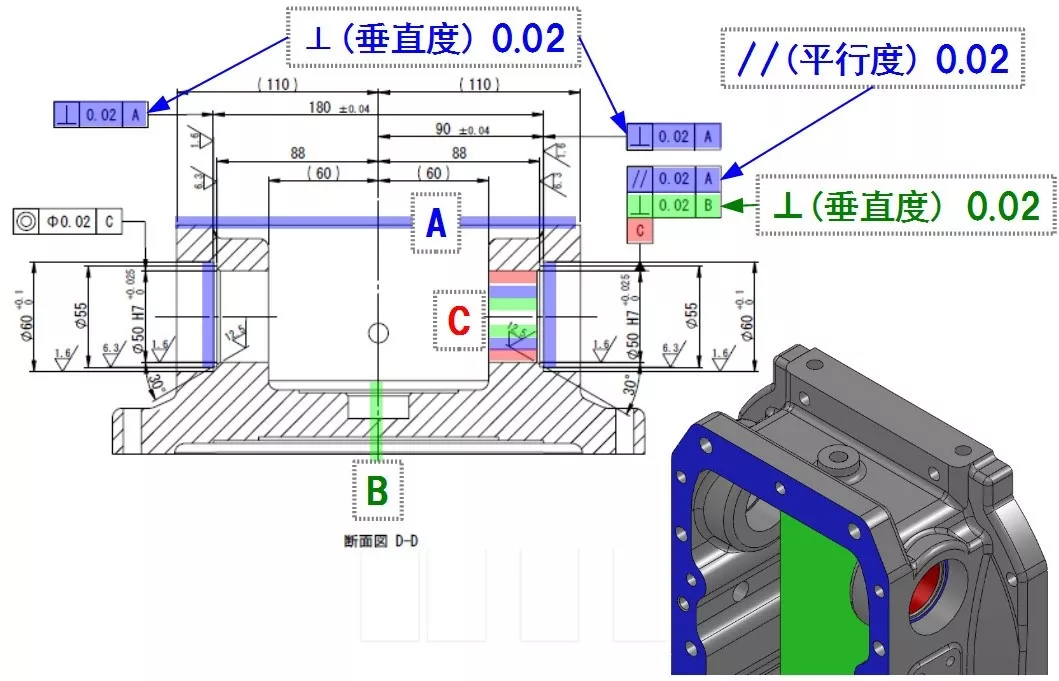

這個基準「C」面的孔與基準「A」面的平行度為 0.02。

此外,相對于基準「C」面,基準「B」面的垂直度為 0.02。

另外,基準「C」面與對面孔的同軸度為 0.02。

綜上即可以判斷基準「A」、「B」面的加工和基準「C」面橫向的孔位加工,能夠在同一個工序內加工的話,可以更容易完成精度要求。

結合上述內容,正式進行工序分類,以需要在同一工序中加工的3個面作為最終工序。

把精度要求最高的加工部位作為最終工序的理由:

?不會再因為后續加工,導致加工變形

?以前置工序加工過的部位作為基準,工件可以在更為穩定的狀態進行下一步加工,加工精度更容易達標。

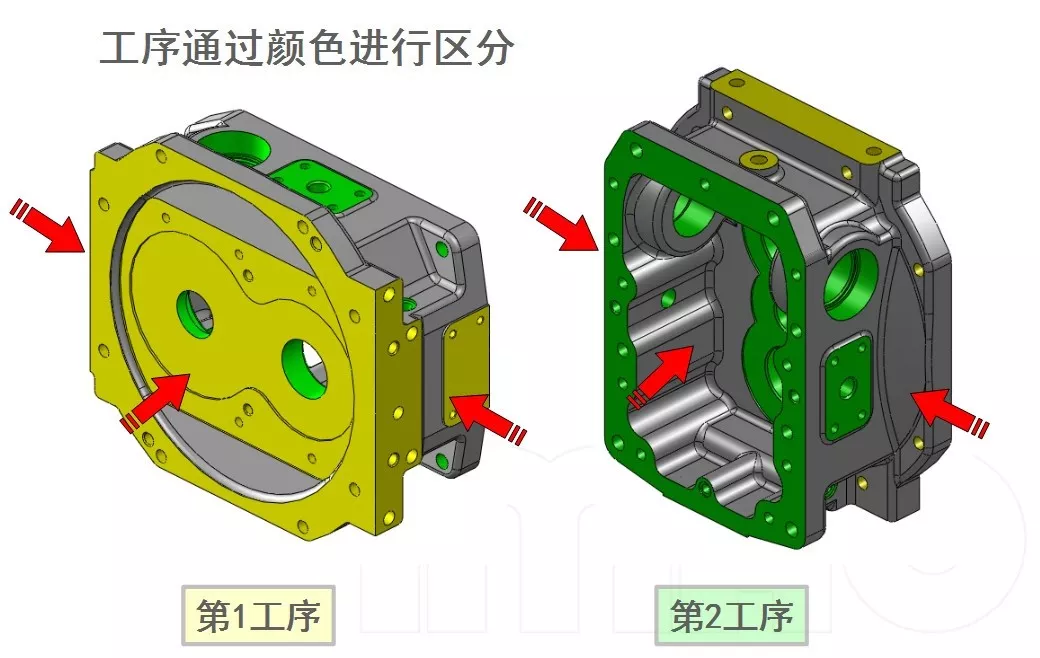

根據加工中心情況確定工序劃分

臥式加工中心可以每次以90°為單位旋轉,所以最多可以加工4個面。工件立起來加工時,底面接觸面積小且高度比較高,所以立起來加工的時候并不穩定。另外,需加工面積占比較大,夾具配置空間自然而然會縮小,所以在夾具設計上有很多限制。

此工件需加工6個面,至少需要2個工序,所以考慮第1第2工序各需要加工3個面。6個面通過2個工序進行加工,紅色箭頭為施加加工的方向。

此工件實際采用 2 個工序加工,工裝在設計時就會聯想到雙面立柱進行加工。在考慮工序分類的同時,需要同步考慮夾緊器和支撐的配置方式,再結合工序分類的4項內容順序進行工序的分類,這樣設計工裝就會變得更簡單。

工序分類中其他影響精度的要素

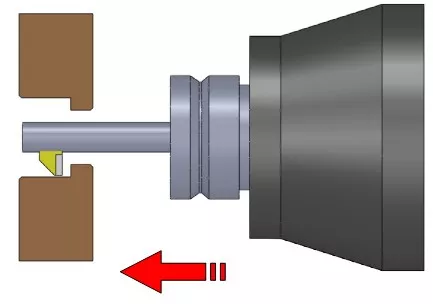

首先是「垂直相交的深孔」的加工順序。例如下圖上的孔位,需要先把Ar加工后再加工B和C。 如果先加工B和C的話,B孔處就有可能發生變形的情況。

此樣品工件,也有類似下圖標識的和上圖情況一樣的「垂直相交的深孔」 。

這 2 個垂直孔可以在同一工序中加工,不影響工序分類,但是需要考慮加工順序。此后,可以利用特殊刀具,減少工序數量。例如下圖表示的背向鏜孔加工的方法也能列入考慮范圍之中。

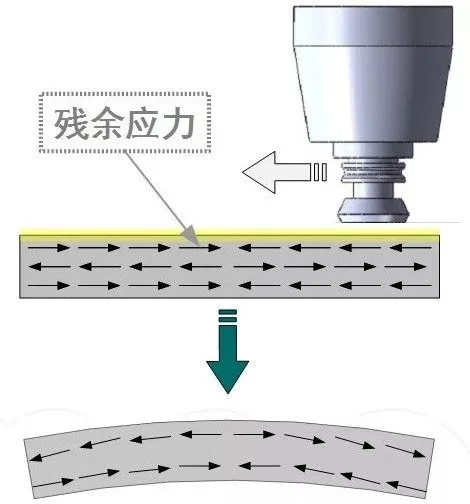

通過背向鏜孔和背向銑面,與正面加工為同一方向,可以有效縮減工序的數量。設計最佳工序分類時,把握工具的使用情況是至關重要的。一般情況下如果工序越少,減少工裝拆卸次數的話,加工精度就會越高。而內部應力比較大的工件,則需要特殊加工以除去殘余應力。

加工拉引材料等產品時,有可能加工會破壞內部應力的平衡導致加工變形。為了消除制造原材料時的殘留應力,可以采用放置一段時間的「自然時效法」和對材料進行熱處理的「熱時效法」,來消除殘余應力。也可根據材料情況,也有在進行正式加工前,對素材進行釋放應力的預加工,再進行正式加工的情況。